金屬膜電阻阻值變大失效分析

金屬膜電阻器是一種常見的電子元件,它利用金屬膜層的電阻特性來限制電流。金屬膜電阻器失效,即阻值變大,通常是由于以下幾個原因造成的:

環境因素:長期在高溫、潮濕或有腐蝕性氣體的環境中工作,會導致金屬膜層氧化或腐蝕,從而增加電阻值。

機械應力:如果電阻器受到外力沖擊或振動,可能會導致金屬膜層斷裂或剝離,造成阻值增大。

電流過載:當通過電阻器的電流超過其額定值時,金屬膜層可能會因過熱而燒毀或變形,導致阻值上升。

時間老化:隨著時間的推移,金屬膜層可能會因為材料老化而逐漸失去其原有的電阻特性,這種自然老化過程也會導致阻值增大。

設計缺陷:如果電阻器在設計或制造過程中存在缺陷,如膜層不均勻或粘附不牢,也可能導致阻值在使用過程中發生變化。

焊接問題:不良的焊接工藝可能會導致金屬膜層受損,或者焊料滲透到電阻層,這些都可能導致電阻值增大。

污染:如果電阻器表面積累了灰塵或其他污染物,也可能影響其電阻特性。

一、案例背景

某電阻測試要求電阻為1000Ω,不良品實際測試為17MΩ; 根據要求對不良電阻進行失效分析。

二、分析過程

1、外觀檢查

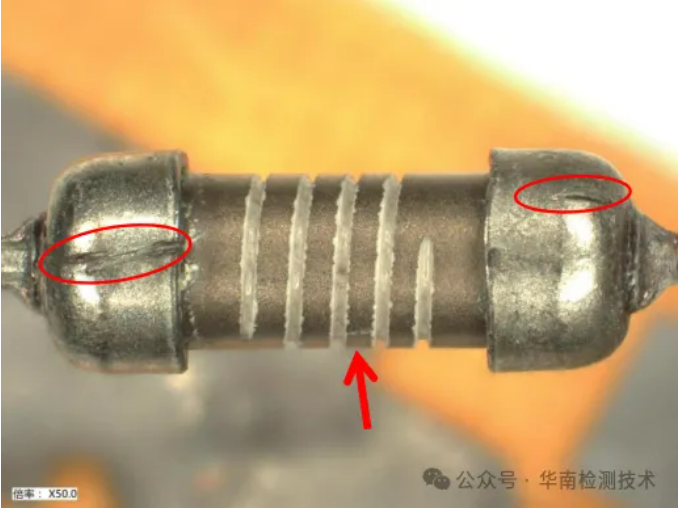

外觀檢查不良品電阻表面(兩端內有金屬帽的部分)有尖銳硬物造成的劃痕,無其他異常。

2、電性能檢查

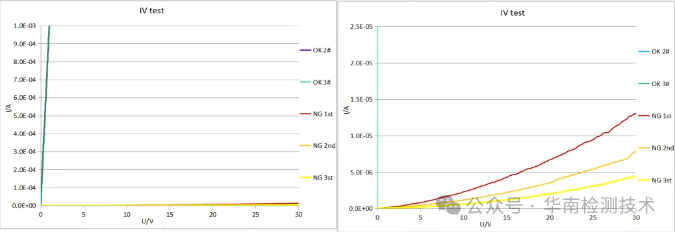

用萬用表測試良品電阻值為1000Ω,不良品電阻值約20MΩ,不符合規格書的要求。用泰克370A測試不良品, IV曲線呈現為不穩定狀態。

良品測試阻值為0.9989KΩ

不良品測試阻值為19.941MΩ

IV 測試曲線圖

3、X-Ray觀察

利用X-Ray對不良樣品進行透視觀察分析,發現不良品無明顯外觀異常。

不良樣品X-Ray形貌圖

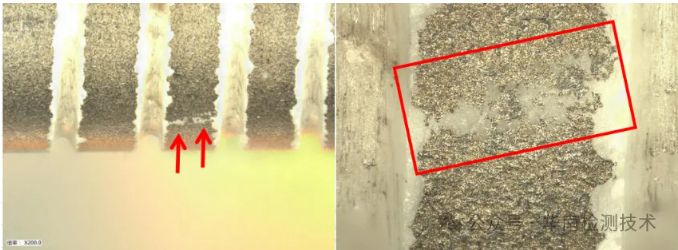

4、開封檢查

化學開封檢測,發現不良品電阻體切割道內有殘留物,切割道邊緣受損嚴重,電阻體斷口處有刮痕,根據斷口形貌判斷為受到側向外力沖擊所致。結合溝道異物殘留,邊緣裂痕和鍍層刮痕推測為崩邊導致碎物沖擊電阻體,產生損傷。

不良品開封后形貌圖

不良品鍍層斷口放大圖

5、SEM檢查

不良品解封后整體形貌(全部切割道邊沿均可見粗糙,多有損傷,溝道內有大塊殘留物,電阻體上有斷口,斷口處旁邊鍍層上可見明顯刮擦痕跡,基材斷口形貌一致,左淺右深,疑是受外力撞擊所致。

不良品開封后SEM圖

電阻體上缺口SEM放大圖

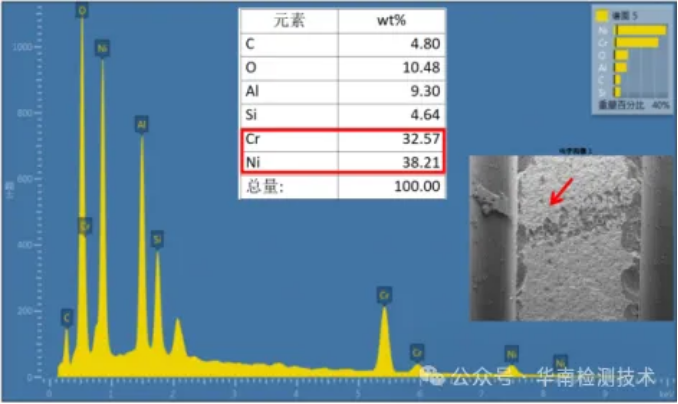

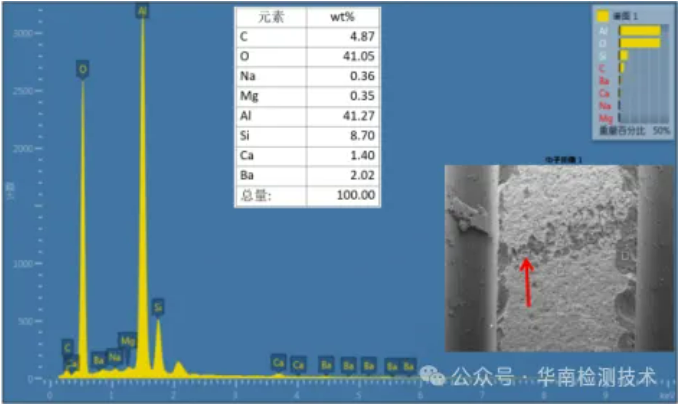

6、成分分析

對不良樣品進行正常鍍層和鍍層脫落處做成分分析,元素分析結果如下:不良品電阻正常鍍層主要成分為Cr、Ni。鍍層脫落處主要成分為Al,O。

正常鍍層元素分析譜圖

鍍層脫落處元素分析譜圖

7、模擬實驗檢查

經過對良品的模擬實驗,良品電阻過電壓&過負載首先會使電阻變色,但是不良品在損傷處無任何外觀異常,所以可以排除過電壓導致失效。

8、結論

導致不良品電阻發生阻值變大的原因如下:該電阻因為生產廠商工藝缺陷導致電阻體受損,與使用環境和條件無關。

三、建議

建議客戶考慮評估相關批次產品的品質風險,加強對物料的可靠性分析,同時反饋相關失效信息給供應商,一起分析和改善對生產制程的管控。

華南檢測實驗室專注于工業CT檢測\失效分析\材料檢測分析的先進制造實驗室,設立了無損檢測、材料分析、化學分析、物理分析、切片與金相測試,環境可靠性測試等眾多實驗室,為您提供—站式材料檢測,失效分析及檢測報告,如您有工件需要做工業CT檢測,您可以給出工件大小、材質、重量,檢測要求,我們評估后會給到一個合理的報價。

華南檢測:

http://www.exksm.cn/websiteMap

熱門資訊

最新資訊

- 環境可靠性測試哪家好?華南檢測為您揭秘產品品質提升秘籍

- 瓷片電容失效分析:從裂紋到擊穿,第三方檢測機構的解決方案

- 碳鋼棒異常斷裂案例分析

- PCB失效分析:深度解析潤濕不良、爆板、分層與CAF問題

- MLCC電應力擊穿失效分析:深度解析與可靠性提升方案

- 螺釘斷裂原因深度剖析與預防全解析(華南檢測案例)

- PCB焊接不良的原因及解決辦法全解析

- 機械沖擊試驗全解析:如何提升產品抗沖擊能力?| 華南檢測權威指南

- 工業CT掃描如何幫企業年省百萬?0.5μm精度+CMA/CNAS資質,華南檢測助企業降本50%

- 0.5μm誤差毀百萬訂單?鍍層厚度檢測標準與方法全解析

- 華南檢測:PCB切片分析專家,15年護航電子制造品質,助力企業年省千萬級質量成本

- PCB切片檢測:精準診斷電路板質量的核心技術

- 掃描電鏡分析:微觀世界的精準解碼與工業難題的終極方案

- 金屬成分檢測全解析:從技術手段到行業應用,助力制造業質量升級

- 連接器可靠性測試全解析:確保電子設備穩定運行的關鍵驗證

- 芯片開蓋分析:解密IC芯片失效的核心技術與華南檢測的專業優勢

- 元器件可靠性檢測:破解行業痛點,賦能產品質量升級

- 溫度循環試驗服務:為您的產品可靠性保駕護航

- 工業CT掃描技術:如何幫助企業提升產品質量?

- BGA虛焊問題深度解析與高效檢測方案——華南檢測技術助力電子制造可靠性提升