PCB焊接不良的原因及解決辦法全解析

在電子制造領域,PCB 焊接不良是一個常見但又關鍵的問題。無論是波峰焊還是其他焊接工藝,焊接質量直接影響到電子產品的性能和可靠性。今天,我們就來深入探討 PCB 焊接不良的種種原因,并提供相應的解決辦法,幫助您在生產過程中避免這些問題,提高產品質量。

一、什么是波峰焊?

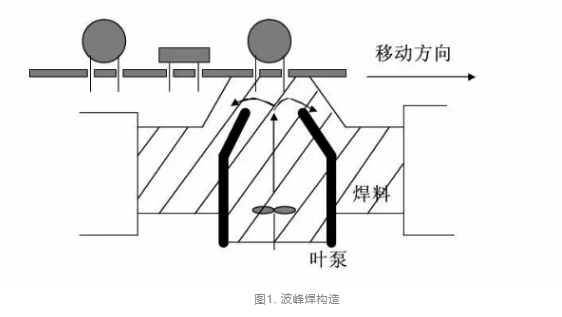

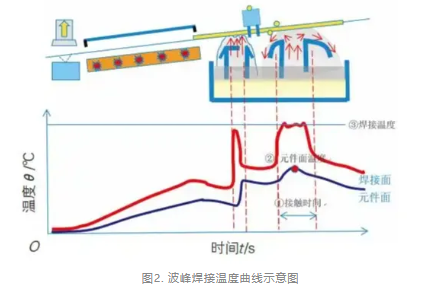

波峰焊(Wave Soldering)的基本原理是通過熔化的焊料形成“波峰”,使 PCB 底部與焊料波峰接觸,從而實現焊接。工藝過程包括以下幾個步驟:首先,在 PCB 底部噴涂助焊劑,以去除氧化層并提高焊料潤濕性;接著,通過預熱系統將 PCB 加熱至適當溫度,以減少熱沖擊并活化助焊劑;然后,PCB 通過熔化的焊料波峰,焊料潤濕焊盤和引腳,形成焊點;最后,焊接完成后,PCB 冷卻,焊料凝固形成牢固的焊點。

波峰焊是一種用于電子制造的焊接工藝,主要用于將通孔元器件焊接到印刷電路板(PCB)上。它是電子組裝中的關鍵工藝之一,具有高效、成本低的特點,特別適用于大批量生產。

二、波峰焊工藝

設計要進行波峰焊的 PCB 時,PCB Layout 工程師需要注意 3 個問題:

- 焊盤間距: 如果需要焊接的焊盤靠得太近,液態焊料會在它們之間流動,結果不僅時兩個連接的焊盤短路,而且可能導致整個 PCB 短路。

- 阻焊層: PCB 上通常都會涂一層阻焊層。但仔細檢查阻焊層還是有必要的,可以防止一些不必要的錯誤。

- 助焊劑: 一旦檢查了要焊接的 PCB 焊盤間距和阻焊劑,就需要使用助焊劑了。助焊劑有助于確保需要焊接的電路板區域清潔且無氧化。

三、波峰焊缺陷及預防措施

1. 橋接缺陷

在波峰焊過程中,焊料在相鄰的焊盤、引腳或導線之間形成不希望的連接,導致電氣短路。橋接是波峰焊中常見的缺陷之一,會嚴重影響電路板的電氣性能和可靠性。

1.1 虛焊(Cold Solder Joint): 焊點表面粗糙、無光澤,焊料未能充分潤濕焊盤或引腳。

- 產生原因:

- 焊接溫度不足。

- 焊盤或引腳氧化或污染。

- 助焊劑活性不足。

- 解決方法:

- 重新焊接,確保焊料充分潤濕焊盤和引腳。

- 預防措施:

- 確保焊接溫度符合工藝要求。

- 清潔焊盤和引腳,去除氧化層和污染物。

- 使用活性合適的助焊劑。

1.2 焊料不足(Insufficient Solder): 焊點焊料過少,未能完全覆蓋焊盤或引腳。

- 產生原因:

- 焊料波峰高度不足。

- 焊接時間過短。

- 焊盤或引腳潤濕性差。

- 解決方法:

- 補焊或重新焊接,確保焊料充分覆蓋焊盤。

- 預防措施:

- 調整焊料波峰高度。

- 延長焊接時間。

- 檢查焊盤和引腳的可焊性。

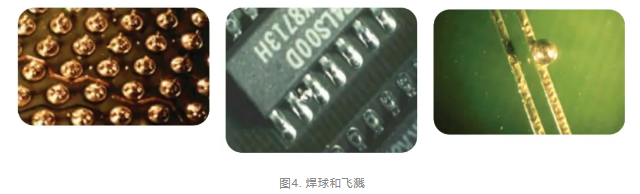

2. 焊球(Solder Balls)

焊接過程中在焊點周圍形成的小球狀焊料殘留。

- 產生原因:

- 助焊劑噴涂過多或揮發不完全,殘留物在高溫下形成焊球。

- 焊接溫度過高或過低,導致焊料飛濺或未能充分潤濕。

- 焊料中含有氧化物、雜質或水分,加熱時產生氣體并形成焊球。

- PCB 或元器件在焊接前吸濕,加熱時水分蒸發形成氣泡。

- 焊接速度過快或波峰高度不合適,導致焊料飛濺。

- 解決方法:

- 使用鑷子或吸錫工具手動去除焊球。

- 使用熱風槍局部加熱,使焊球重新熔化并吸附到焊點上。

- 使用清洗劑去除助焊劑殘留和焊球。

- 預防措施:

- 優化助焊劑噴涂參數,避免過量噴涂。

- 根據焊料類型和工藝要求設置合適的焊接溫度。

- 使用高質量的焊料,避免污染和氧化。

- 在焊接前對 PCB 和元器件進行預烘烤,去除水分。

- 調整焊接速度、波峰高度和預熱溫度,減少焊料飛濺。

- 在低濕度環境中進行焊接,避免水分影響。

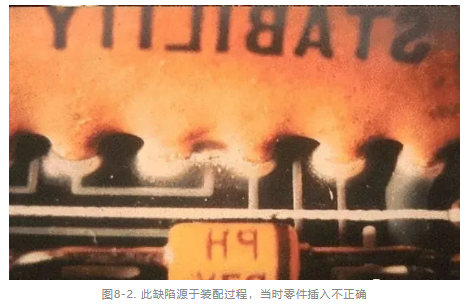

3. 元器件偏移(Component Misalignment)

在波峰焊過程中,元器件從設計位置移動或旋轉,導致焊點不良或電氣連接失效。

- 產生原因:

- 元器件安裝不牢固。

- 焊料波峰沖擊力過大。

- 基板設計不合理。

- 焊接參數不當。

- PCB 變形。

- 助焊劑噴涂不均勻。

- 解決方法:

- 使用鑷子或工具將偏移的元器件重新定位。

- 對于嚴重偏移的元器件,需拆除并重新焊接。

- 使用熱風槍局部加熱,使焊料重新熔化并固定元器件。

- 預防措施:

- 確保元器件安裝牢固。

- 調整焊料波峰沖擊力。

- 優化基板設計,增加固定點。

- 提高 PCB 平整度。

- 確保助焊劑噴涂均勻,避免焊料潤濕不一致。

- 優化元器件布局,減少受力影響。

4. 焊盤剝離(Pad Lifting)

在焊接過程中或焊接后,焊盤從印刷電路板(PCB)基材上脫離的現象。

- 產生原因:

- PCB 基材質量差或銅箔附著力不足。

- 焊接溫度過高或時間過長,導致基材熱應力過大。

- 焊盤尺寸過小或布局不合理,缺乏支撐。

- PCB 受潮或污染,焊接時水分蒸發導致分層。

- 解決方法:

- 使用導電膠或焊料修復輕微剝離。

- 嚴重剝離時需更換焊盤或重新焊接。

- 預防措施:

- 選擇高質量的基板材料,確保基材和銅箔附著力強。

- 優化焊盤設計,增加焊盤尺寸和支撐結構。

- 控制焊接參數,避免過高溫度或過長焊接時間。

- 防潮處理,對 PCB 進行預烘烤,去除水分。

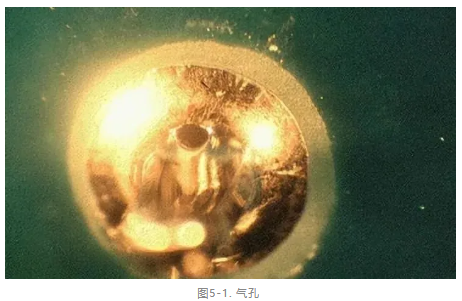

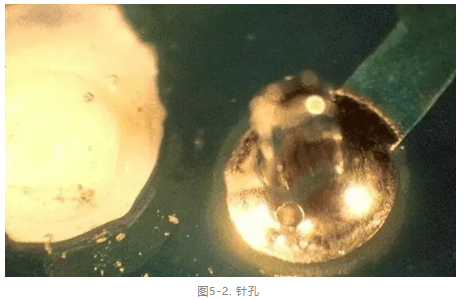

5. 針孔和氣孔

針孔和氣孔是波峰焊中常見的焊接缺陷,表現為焊點內部或表面出現微小孔洞。針孔或氣孔主要是由于印刷電路板在焊接過程中放氣造成的。波峰焊過程中針腳和氣孔的形成通常與鍍銅的厚度有關。

在焊接操作過程中,電路板內的水分被加熱成氣體,當它仍處于熔融狀態時,它會通過焊料逸出。當焊點凝固時氣體繼續逸出,就會形成空隙。電路會暫時導通,但很容易造成長時間導通不良。

- 產生原因:

- 焊料中含有氧化物、雜質或水分,加熱時產生氣體并滯留。

- PCB 或元器件受潮。

- 助焊劑揮發不完全或殘留過多,產生氣體滯留。

- 焊接溫度過高或過低,焊接時間過短,導致氣體未能完全逸出。

- 焊盤尺寸或形狀不合適,導致焊料流動不均勻,氣體滯留。

- 解決方法:

- 局部加熱修復。

- 對于嚴重的氣孔問題,需拆除焊點并重新焊接。

- 使用清洗劑去除助焊劑殘留和污染物,減少氣體來源。

- 預防措施:

- 使用高質量的焊料,避免污染和氧化。

- 預烘烤 PCB 和元器件。

- 優化助焊劑使用。

- 調整焊接參數。

- 改進焊盤設計。

- 控制焊接環境。

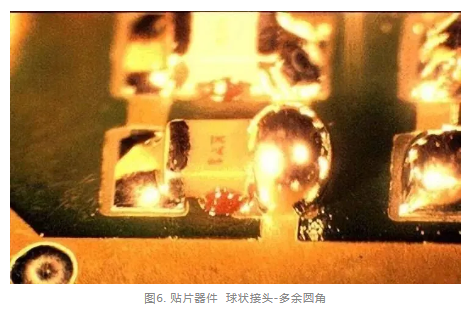

6. 球狀接頭/多余圓角

芯片元件上的焊點超過具有凸彎液面的零件高度,稱為球狀或過量圓角。它是在板與焊波分離期間引起的,在氮氣焊接中更為常見。

- 產生原因:

- 焊料量過多。

- 焊接溫度不當。

- 焊接時間過長。

- 焊盤設計不合理。

- 助焊劑活性不足或噴涂不均勻,影響焊料潤濕性。

- 解決方法:

- 使用吸錫帶或烙鐵去除多余焊料,調整焊點形狀。

- 局部加熱修復。

- 重新焊接。

- 預防措施:

- 控制焊料量。

- 優化焊接溫度。

- 控制焊接時間。

- 改進焊盤設計。

- 優化助焊劑使用。

- 提高操作規范性。

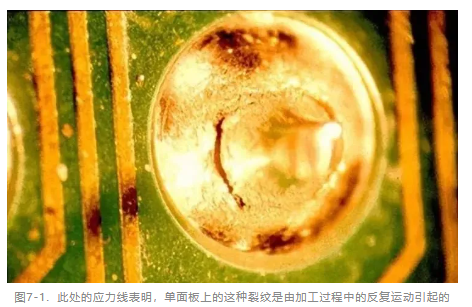

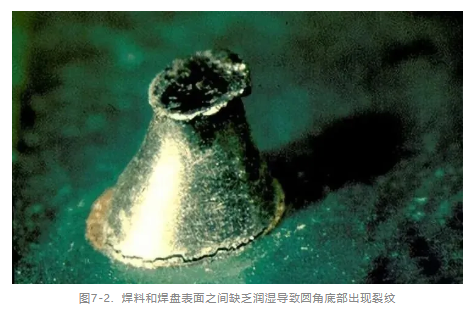

7. 裂紋接頭

指焊點內部或表面出現裂紋,導致電氣連接不良或機械強度下降。鍍通接頭上的焊點開裂并不常見。

- 產生原因:

- 熱應力過大。

- 焊料質量問題。

- 焊接參數不當。

- PCB 或元器件問題。

- 機械應力。

- 解決方法:

- 使用熱風槍或烙鐵局部加熱焊點,使焊料重新熔化并修復裂紋。

- 重新焊接。

- 在焊點周圍增加支撐結構,減少機械應力。

- 預防措施:

- 優化焊接參數。

- 選擇高質量焊料。

- 提高 PCB 和元器件質量。

- 控制冷卻速率。

- 避免機械應力。

- 優化焊盤設計和元器件布局,減少熱膨脹系數不匹配的影響。

8. 墓碑

抬起的組件也稱為墓碑,是在焊接過程中從板上抬起的組件。

- 元件翹起的原因:

- 不正確的引線長度導致引線撞擊焊料槽并在進入波峰期間抬起。電路板的彎曲,常見于大型連接器、IC 插座或大型 IC 封裝,基本上,電路板會彎曲,組件保持靜止。

- 用于表面貼裝應用的湍流波會提高輕型組件。

- 具有不同熱需求或不同引線可焊性的組件也可能導致在波接觸期間出現抬升,雖然與波浪無關,但真空成型的收縮包裝可能會在波浪接觸期間引起提升。收縮包裝有時用于將組件固定在電路板表面以進行引線切割,它可以被拉到引線下,導致元件在波接觸期間抬起。

- 解決方法:

- 要修復不正確的引線長度,查看使用的引線,如果引線太長,撞擊焊料槽會將它們推出通。可以增加波內浸入時間,這應該會減少對引線的熱需求并讓它們穩定下來。

- 要糾正 PCB 的彎曲或其他與彎曲相關的問題,仔細檢查 PCB 類型及其熱容差。

- 板彎曲在大型連接器和大型 IC 封裝或插座上很常見。從一開始就彎曲的 PCB(例如塑料)不應進行波峰焊,因為波峰焊會導致塑料彎曲并將組件從電路板上抬起。

- 最后,檢查了電路板的熱容差,檢查所有組件的熱容差。具有不同溫度要求或引線可焊性溫度的組件在接觸波時也會升高,因為一些組件會焊接下來,而過多的熱量會將其他組件推開。

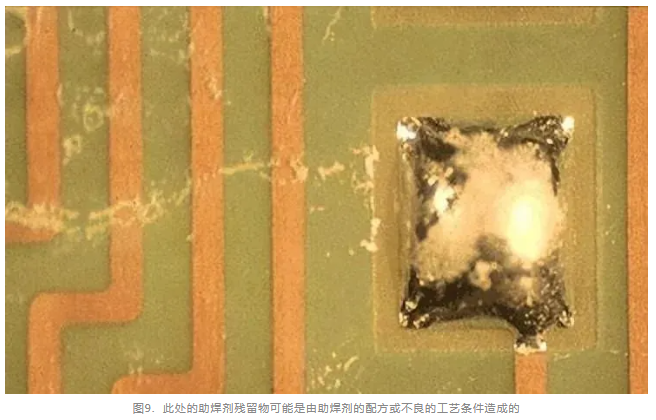

9. 阻焊劑殘留物

指在波峰焊后,阻焊劑未能完全揮發或清洗干凈,殘留在 PCB 表面或焊點周圍。由于工業中減少使用清潔劑,板上可見的助焊劑殘留物更為常見。在下圖中,殘留物要么是助焊劑配方的結果,要么是由于不良的工藝條件造成的。許多免清洗材料依賴于正確的預熱溫度,有助于減少留在板上的殘留物。波接觸時間也可能影響留在板上的殘留物,與助焊劑供應商的討論應提供正確的工藝參數。

- 產生原因:

- 阻焊劑噴涂過多。

- 焊接溫度不足。

- 焊接時間過短。

- 阻焊劑質量問題。

- 清洗不徹底。

- 解決方法:

- 使用清洗劑和刷子手動清除殘留物。

- 使用超聲波清洗機或噴淋清洗設備徹底清洗 PCB。

- 使用熱風槍局部加熱殘留物,使其揮發或軟化后清除。

- 預防措施:

- 控制阻焊劑噴涂量。

- 提高焊接溫度。

- 延長焊接時間。

- 選擇高質量阻焊劑。

- 優化清洗工藝。

- 加強工藝控制。

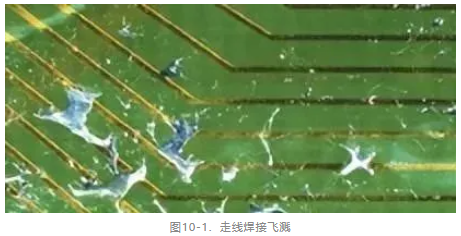

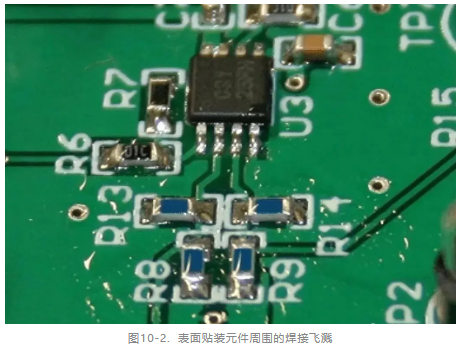

10. 織帶和焊料飛濺

織帶和焊料飛濺是波峰焊中常見的缺陷,表現為焊料在 PCB 表面形成細絲狀(織帶)或飛濺到非焊接區域。這些焊錫片以雜亂的飛濺物粘在阻焊層上,呈現出蜘蛛網的外觀。

- 造成原因:

- 焊料波峰不穩定。

- 焊接溫度過高。

- 助焊劑噴涂過多。

- PCB 設計不合理。

- 傳送帶速度過快。

- 解決辦法:

- 使用鑷子或吸錫工具手動去除織帶和飛濺的焊料。

- 使用熱風槍局部加熱飛濺區域,使焊料重新熔化并吸附到焊點上。

- 使用清洗劑去除助焊劑殘留和飛濺的焊料。

- 預防措施:

- 定期檢查和調整波峰焊設備,確保波峰高度和形狀穩定。

- 根據焊料類型和工藝要求設置合適的焊接溫度。

- 優化助焊劑噴涂參數,避免過量噴涂。

- 優化 PCB 布局和焊盤設計,促進焊料均勻流動。

- 根據焊接要求設置合適的傳送帶速度,確保焊料均勻分布。

- 定期檢查焊接設備,確保工藝參數穩定。

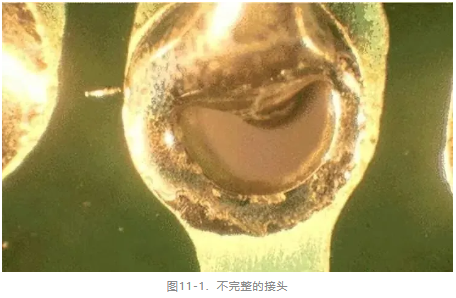

11. 不完整的接頭

不完整接頭是指焊點未能完全形成,導致電氣連接不良或機械強度不足。波峰焊后的單面板上經常會看到不完整的焊角。

- 造成原因:

- 焊料波峰高度不足或焊膏印刷量過少,導致焊料無法充分覆蓋焊盤。

- 焊接溫度不足,焊料未能充分熔化并潤濕焊盤。

- 焊接時間不足,焊料未能完全流動并形成完整焊點。

- 焊盤或引腳表面氧化或污染,影響焊料潤濕性。

- 助焊劑活性不足或噴涂不均勻,導致焊料潤濕不良。

- 解決辦法:

- 補焊。

- 重新焊接。

- 清洗焊盤。

- 預防措施:

- 增加焊料量。

- 提高焊接溫度。

- 延長焊接時間。

- 清潔焊盤和引腳。

- 優化助焊劑使用。

- 改進 PCB 設計。

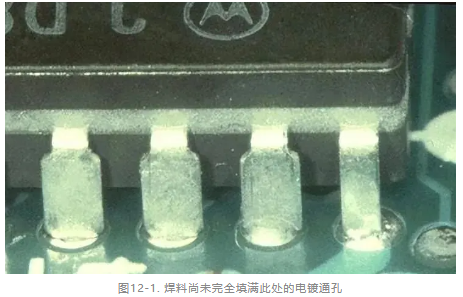

12. 孔填充不一致或者不良

- 預防措施:

- 驗證助焊劑沉積。

- 驗證預熱溫度。

- 檢查波高。

- 檢查引線與孔的縱橫比。

- 驗證內部接地層。

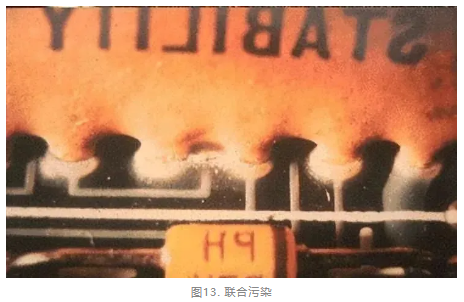

13. 聯合污染

指在波峰焊過程中,焊點或 PCB 表面受到多種污染物的共同影響,導致焊接質量下降。

- 造成原因:

- 助焊劑殘留。

- 焊料污染。

- PCB 或元器件污染。

- 環境污染物。

- 清洗不徹底。

- 解決辦法:

- 使用清洗劑和刷子手動清除污染物。

- 使用超聲波清洗機或噴淋清洗設備徹底清洗 PCB。

- 對于局部污染,使用熱風槍或清洗劑局部處理。

- 預防措施:

- 控制助焊劑噴涂量。

- 確保焊料質量。

- 清潔 PCB 和元器件。

- 控制焊接環境。

- 優化清洗工藝。

- 加強工藝控制。

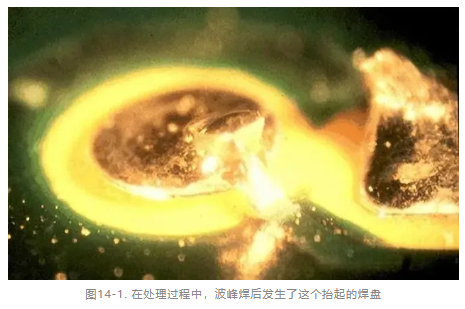

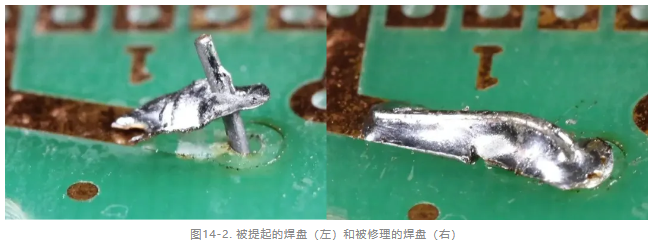

14. 焊盤翹起

在電鍍通孔板上很少看到抬起的焊盤,但在組裝過程中可能會出現在單面板上。

- 焊盤抬起的原因可能包括:

- 在銅和電路板之間的層被破壞的地方過度加工焊盤接頭。

- 設計有薄銅層的電路板。

- 沒有為通孔元件引線鍍上一層均勻的銅。

- 解決方法:

- 比較簡單的修復是將引線折疊到仍然連接的銅跡線上并焊接它。

- 如果有阻焊層,則需要小心地刮掉以露出裸銅。

- 其他替代方法是跟隨跟蹤到下一個通孔并在此處運行跳線。

- 或者,在比較壞的情況下,沿著走線到最近的組件并將跳線焊接到該組件的引腳。

華南檢測:http://www.exksm.cn/websiteMap

熱門資訊

最新資訊

- 環境可靠性測試哪家好?華南檢測為您揭秘產品品質提升秘籍

- 瓷片電容失效分析:從裂紋到擊穿,第三方檢測機構的解決方案

- 碳鋼棒異常斷裂案例分析

- PCB失效分析:深度解析潤濕不良、爆板、分層與CAF問題

- MLCC電應力擊穿失效分析:深度解析與可靠性提升方案

- 螺釘斷裂原因深度剖析與預防全解析(華南檢測案例)

- PCB焊接不良的原因及解決辦法全解析

- 機械沖擊試驗全解析:如何提升產品抗沖擊能力?| 華南檢測權威指南

- 工業CT掃描如何幫企業年省百萬?0.5μm精度+CMA/CNAS資質,華南檢測助企業降本50%

- 0.5μm誤差毀百萬訂單?鍍層厚度檢測標準與方法全解析

- 華南檢測:PCB切片分析專家,15年護航電子制造品質,助力企業年省千萬級質量成本

- PCB切片檢測:精準診斷電路板質量的核心技術

- 掃描電鏡分析:微觀世界的精準解碼與工業難題的終極方案

- 金屬成分檢測全解析:從技術手段到行業應用,助力制造業質量升級

- 連接器可靠性測試全解析:確保電子設備穩定運行的關鍵驗證

- 芯片開蓋分析:解密IC芯片失效的核心技術與華南檢測的專業優勢

- 元器件可靠性檢測:破解行業痛點,賦能產品質量升級

- 溫度循環試驗服務:為您的產品可靠性保駕護航

- 工業CT掃描技術:如何幫助企業提升產品質量?

- BGA虛焊問題深度解析與高效檢測方案——華南檢測技術助力電子制造可靠性提升