15個PCB/PCBA失效分析案例分享與預防策略

在電子制造領域,PCB(印刷電路板)和PCBA(印刷電路板組裝)的失效分析是確保產品質量和可靠性的關鍵環節。失效分析不僅幫助識別和解決當前的問題,還能夠預防未來可能出現的類似問題。以下是廣東省華南檢測技術有限公司對PCB/PCBA失效分析案例的詳細探討,包括各種失效模式的識別、原因分析以及可能的解決方案。

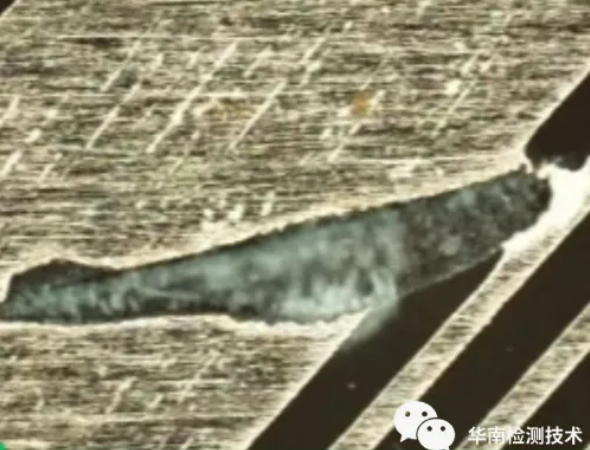

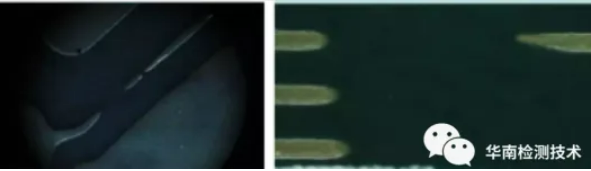

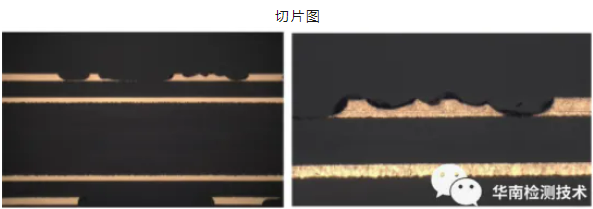

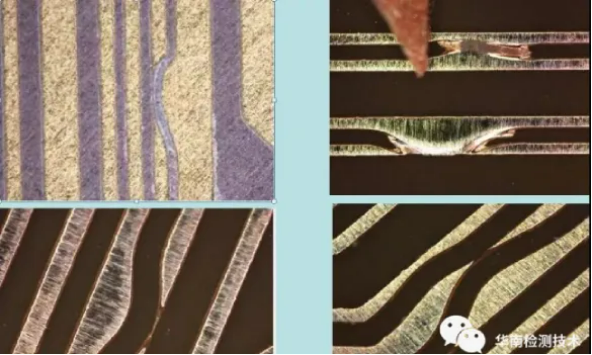

一、PCB板電后圖電前擦花失效分析

在PCB制造過程中,板電后圖電前的擦花是一個常見的失效模式。這種失效通常表現為斷口處銅表面光滑,沒有被蝕痕跡,而OPEN處的基材則有損傷痕跡。這種失效可能是由于在生產過程中,銅表面受到物理損傷,導致電鍍層無法均勻附著。

原因分析:

生產過程中的不當操作,如擦拭或搬運時的摩擦。

材料本身的質量問題,如銅箔的附著力不足。

解決方案:

改進生產流程,減少不必要的物理接觸。

選擇高質量的材料,確保銅箔的附著力。

二、PCB銅面附著干膜碎失效分析

銅面附著干膜碎通常表現為斷口處沙灘位與正常線路一致或相差很小,且銅面平整、沒有發亮。這種失效可能是由于干膜在生產過程中未能正確附著在銅面上。

原因分析:

干膜的質量問題。

環境濕度過高,影響干膜的附著。

解決方案:

嚴格控制生產環境的濕度。

使用高質量的干膜。

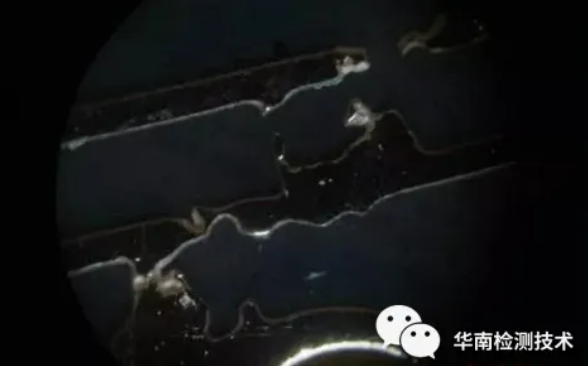

三、PCB銅面附著膠或類膠的抗鍍物失效分析

這種失效模式下,斷口處銅面不平整、發亮,有時成鋸齒狀,通常伴隨短路或殘銅出現。這可能是由于銅面上存在抗鍍物質,如膠或類膠物質,阻礙了電鍍過程。

原因分析:

生產過程中的污染。

清潔不徹底。

解決方案:

加強生產過程中的清潔工作。

使用適當的清潔劑和方法。

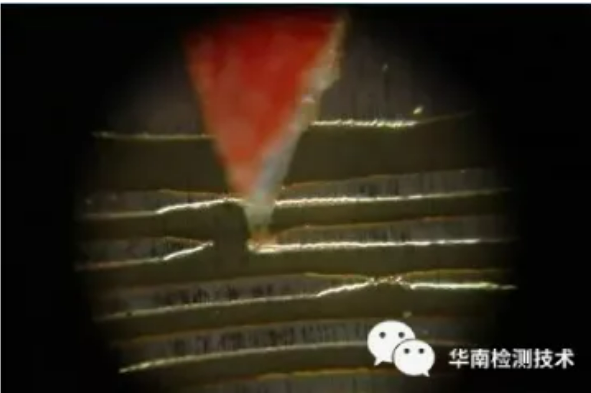

四、PCB曝光不良失效分析

曝光不良導致的失效表現為斷口尖形,沒有沙灘位,且附近可能伴隨線路不良。這種失效可能是由于曝光過程中的不均勻或不足。

原因分析:

曝光設備的問題,如光源不穩定。

曝光時間不足或過度。

解決方案:

定期校準曝光設備。

優化曝光時間和條件。

五、PCB擦花干膜失效分析

擦花干膜通常導致大面積的短路問題,形狀不規則但有方向性。這可能是由于生產過程中的不當擦拭或摩擦。

原因分析:

生產過程中的不當操作。

材料的硬度過高,易造成擦傷。

解決方案:

改進操作流程,減少摩擦。

選擇更柔軟的材料。

六、PCB錫面擦花失效分析

錫面擦花是由于錫層在生產或測試過程中受到摩擦造成的。這種失效可能導致斷口沒有明顯沙灘位,且被蝕處較為圓滑。

原因分析:

焊接過程中的不當操作。

測試過程中的過度摩擦。

解決方案:

優化焊接和測試流程,減少摩擦。

七、PCB電鍍熔錫不良失效分析

電鍍熔錫不良可能導致錫層不均勻,影響電路的性能。

原因分析:

電鍍過程中的溫度控制不當。

錫材料的質量問題。

解決方案:

嚴格控制電鍍溫度。

使用高質量的錫材料。

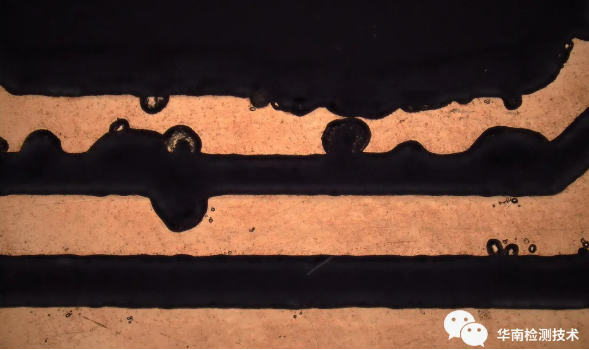

八、PCB顯影不凈失效分析

顯影不凈可能導致斷口及附近線路邊緣發亮,影響電路的導電性能。

原因分析:

顯影液的濃度不足或過期。

顯影時間不足。

解決方案:

定期更換顯影液。

優化顯影時間。

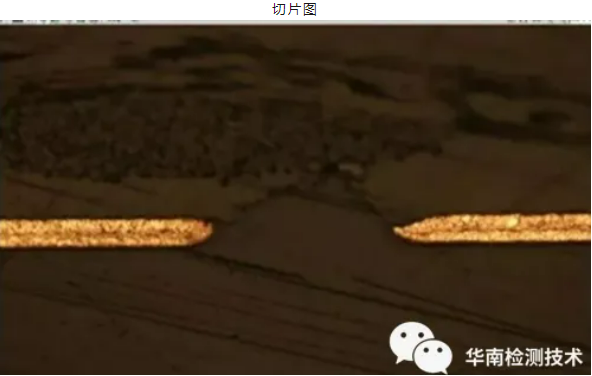

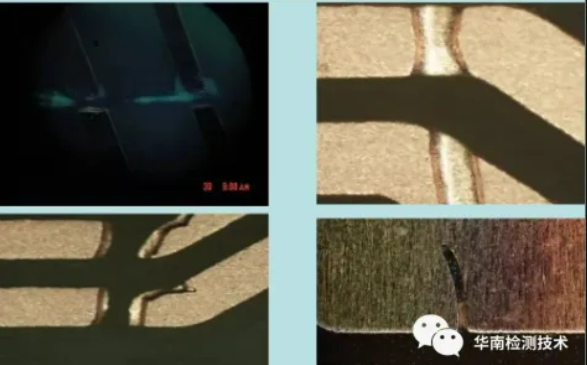

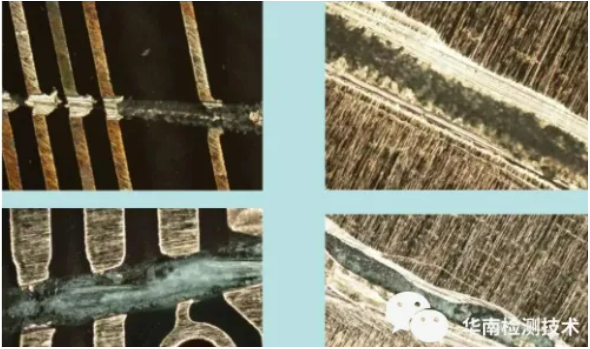

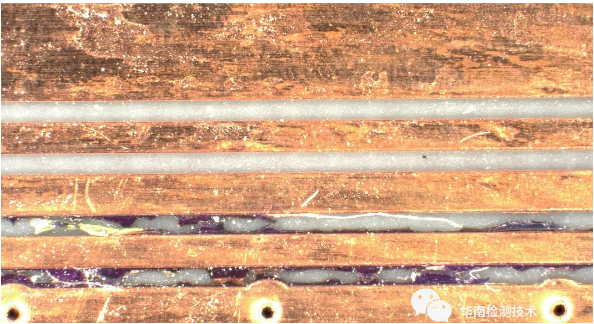

九、PCB圖電后擦花失效分析

圖電后擦花通常表現為基材和銅面粗糙,基材上會有銅粒,擦花的線路處會有明顯被擦花的痕跡。

原因分析:

圖電后的不當操作。

材料的硬度過高。

解決方案:

改進操作流程,減少摩擦。

選擇更柔軟的材料。

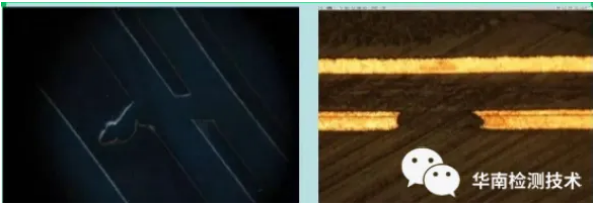

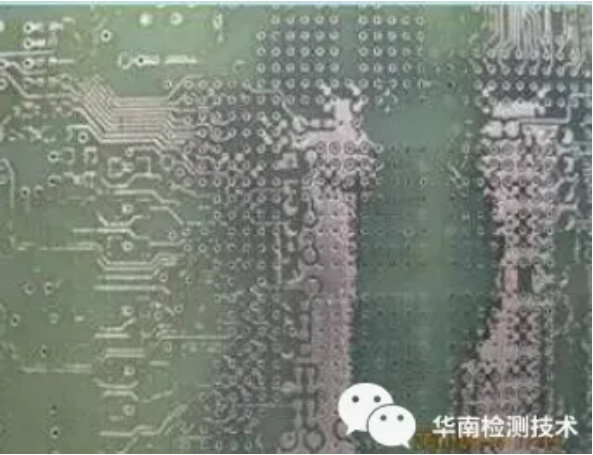

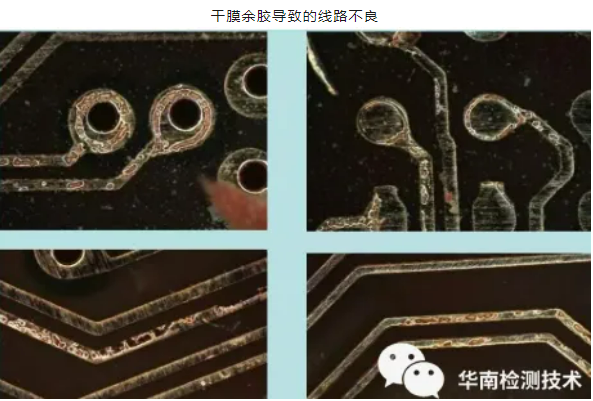

十、PCB甩膜失效分析

甩膜導致的線路不良通常表現為基材位不會有殘銅,線路不良處底部非常平整。

原因分析:

干膜余膠造成的線路不良。

清潔不徹底。

解決方案:

加強生產過程中的清潔工作。

使用適當的清潔劑和方法。

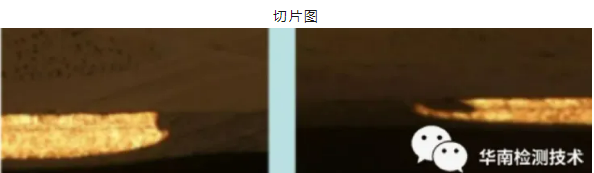

十一、PCB滲鍍失效分析

滲鍍是由于電鍍過程中的不均勻造成的,表現為滲鍍處發亮,有圓滑的坡度。

原因分析:

電鍍液的濃度不均勻。

電鍍時間控制不當。

解決方案:

優化電鍍液的濃度和電鍍時間。

十二、PCB退膜不凈失效分析

退膜不凈可能導致底部很平,沒有坡度,呈階梯狀。

原因分析:

退膜液的濃度不足或過期。

退膜時間不足。

解決方案: