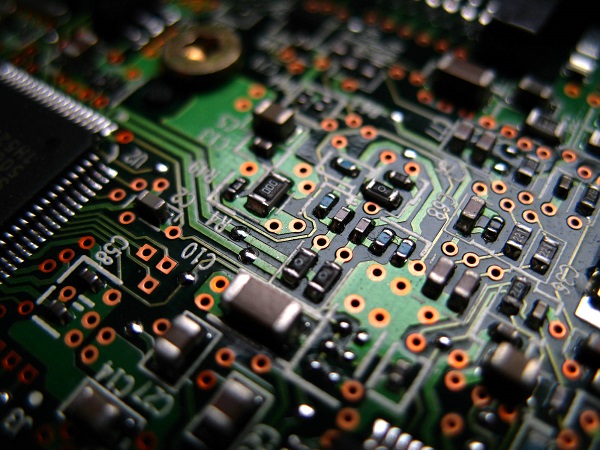

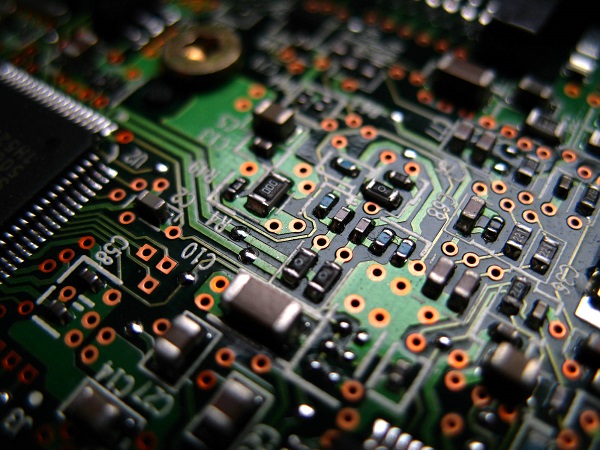

可焊性測試(Solderability)指通過潤濕天平法的原理對元器件、PCB板、PAD、焊料及助焊劑等可焊接性能做定性與定量的評估。其對現代電子工業的1級(IC封裝)、2級(電子元器件組裝到印刷線路板)的工藝以及高質量與零缺陷的焊接工藝都有極大的幫助。常見的PCB的可靠性測試有以下16種:

1. 阻焊膜硬度測試測試目的:

檢測阻焊膜硬度

測試原理/設備:

標準測試鉛筆的硬度排序:4B>3B>2B>B>HB>F>H>2H>3H>4H>5H>6H

測試過程:

將電路板放在平坦的表面上。使用標準測試筆在板上刮擦一定范圍的硬度,直到沒有刮痕。記錄鉛筆的最低硬度。

測試結果說明:

最低硬度應高于6H

2.離子污染測試測試目的:

測試板面污染程度。離子殘留,通常是有極性的,有可能在線路板上引起電氣化學效應。

測試原理/設備:

離子污染機:通過測試樣品單位表面積上離子數量的多少,來判斷樣品清潔度是否達到要求

測試過程:

使用75%異丙醇溶液對樣品表面進行清洗15分鐘,離子可以溶解到丙醇中,從而改變其導電性。記錄電導率的變化以確定離子濃度。

測試結果說明:

離子濃度≤6.45ug.NaCl/sq.in

3.固化測試測試目的:

測試阻焊膜/字符的抗化學侵蝕能力

測試原理/設備:

二氯甲烷

測試過程:

1.用滴管將適量二氯甲烷滴在試樣表面上;

2.立即用白色棉布擦拭試樣被測部位;

3.觀察棉布及試樣板面并作記錄。

測試結果說明:

白色棉布上不沾有阻焊膜或字符,板面阻焊膜及字符沒有溶解變色現象。

4.TG值測試(玻璃化溫度 )測試目的:

通過示差量熱分析儀(DSC)來測試PCB的玻璃化轉變溫度(TG)

測試原理/設備:

DSC測試儀、電子天平、烘箱、干燥器

測試過程:

1.取樣并將樣品邊緣打磨光滑,樣品重量控制在15~25mg之間。將待測樣品放入105℃的烘箱內烘烤2小時,取出放入干燥器內冷卻至室溫至少30分鐘;

2.將樣品放在DSC的樣品臺上,設定升溫速率是20℃/min,掃描終止溫度視樣品TG結果而定;

3.重復2次掃描,從所得的熱流曲線上,使用Universal Analysis軟件分析得出玻璃化轉變溫度TG和?TG 。

測試結果說明:

TG值越高PCB性能越好,TG應高于150℃

5.熱應力測試測試目的:

測試基材和銅層的耐熱程度

測試原理/設備:

恒溫錫爐、秒表、烘箱

測試過程:

1.140℃條件下烘板4小時,取出冷卻至室溫。蘸取助焊劑。

2.將恒溫錫爐溫度調至288℃,將樣品浮在錫面上,10秒后拿出。冷卻至室溫。

3.可根據需要重復浮錫、冷卻的步驟。

測試結果說明:

表觀觀察,不允許出現分層、白點、阻焊脫落等情況;切片觀察,無銅層斷裂、剝離、基材空洞等情況。

6.可焊性測試測試目的:

檢驗印制板表面導體及通孔的焊接性能

測試原理/設備:

恒溫錫爐秒表、烘箱

測試過程:

1.05℃條件下烘板1小時,取出冷卻至室溫。蘸取助焊劑(中性,ALPHA100);

2.將恒溫錫爐溫度調至235℃,樣品平行于錫面,擺動進入熔錫中,3秒后取出,冷卻至室溫。(評估表面焊盤可焊性)

3.將恒溫錫爐溫度調至235℃,樣品垂直于錫面進入熔錫中,3秒后取出,冷卻至室溫。(評估鍍通孔可焊性)

測試結果說明:

表面(主要指SMT焊盤)潤濕面積至少應95%。各鍍通孔應完全浸潤鉛錫。

7.PCB剝離測試測試目的:

檢測剛性印制板在正常試驗大氣條件下的抗剝強度。

測試原理/設備:

剝離強度測試儀

測試過程:

1.將試樣上印制導線一端從基材上至少剝離10mm,對于成品印制板,其長度不少于75mm,寬度不小于0.8mm;

2.將試樣固定于剝離測試儀上,用夾具將印制導線夾住;

3.以垂直于試樣且均勻增加的拉力將印制導線剝離下來,若剝離長度不足25mm就斷裂,試驗重做;

4.記錄抗剝力,并計算每毫米寬度上的抗剝力(即剝離強度)。

測試結果說明:

導線抗剝強度應不小于1.1N

華南檢測實驗室專注于工業CT檢測\失效分析\材料檢測分析的先進制造實驗室,設立了無損檢測、材料分析、化學分析、物理分析、切片與金相測試,環境可靠性測試等眾多實驗室,為您提供—站式材料檢測,失效分析及檢測報告,如您有工件需要做工業CT檢測,您可以給出工件大小、材質、重量,檢測要求,我們評估后會給到一個合理的報價。咨詢電話:13926867016(微信同號)。

華南檢測實驗室專注于工業CT檢測\失效分析\材料檢測分析的先進制造實驗室,設立了無損檢測、材料分析、化學分析、物理分析、切片與金相測試,環境可靠性測試等眾多實驗室,為您提供—站式材料檢測,失效分析及檢測報告,如您有工件需要做工業CT檢測,您可以給出工件大小、材質、重量,檢測要求,我們評估后會給到一個合理的報價。咨詢電話:13926867016(微信同號)。

粵公網安備 44190002006902號

備案號: 粵ICP備2022048342 版權所有:廣東省華南檢測技術有限公司 Guangdong South China Testing Technology Co., LTD

粵公網安備 44190002006902號

備案號: 粵ICP備2022048342 版權所有:廣東省華南檢測技術有限公司 Guangdong South China Testing Technology Co., LTD